بررسی روشهای انتقال نیوماتیکی مواد از آسیابهای مواد و سیمان به سپراتورها

آزاد غفاری

دانش آموختهی مقطع کارشناسی ارشد مهندسی مکانیک بیوسیستم دانشگاه تبریز

آدرس پست الکترونیک:azadghafari@yahoo.com

چکیده

روشهای مختلفی برای جابهجایی و انتقال مواد جامد وجود دارد که از آن جمله میتوان به روشهای مکانیکی، هیدرولیکی، نیوماتیکی و یا ترکیبی از آنها اشاره نمود. متداولترین گونه انتقال مواد جامد در روش مکانیکی، انتقال مواد از طریق تسمه نقالهها، نقالههای مارپیچی، نقالههای زنجیری و بالابرهای جعبهای است. عدم انعطاف پذیری، آلودگی محیط به هنگام انتقال مواد، حجیم بودن، جابهجایی دشوار قطعات به هنگام تعویض یا تعمیر از جمله مشکلات و موانع موجود در صورت استفاده از روشهای مکانیکی به منظور انتقال مواد است. در سالهای 1847 تا 1866 با شروع استفاده از سیستم نیوماتیک، حمل و نقل مواد جامد از طریق لوله و به کمک جریان هوا آغاز گردید. انتقال نیوماتیکی مواد یکی از انواع روش های انتقال مواد به صورت پیوسته و کاملا انعطاف پذیر است که در آن ذرات و مواد جامد به واسطه وجود فشار منفی یا مثبت در یک محیط محدود مانند لوله از مکانی به مکان دیگر منتقل میشوند. این روش انتقال یکی از گرانترین و در عین حال آسان ترین روشهای انتقال مواد میباشد، لیکن با توجه به انعطافپذیری بالای این سیستم انتقال در محیطهای مختلف و کاربردهای وسیع آن در بخشهای مختلف صنعت، در چند دهه اخیر سهم عمده بازار انتقال مواد جامد را به خود اختصاص داده است. در آینده نزدیک با توسعه تکنیکهای نوین طراحی و بهبود روشهای ساخت و بر طرف نمودن محدودیتهای موجود، شاهد رشد چشمگیرتری در این زمینه خواهیم بود. در این مقاله ضمن بررسی روشهای مختلف انتقال مواد به صورت نیوماتیکی، بهترین روش به منظور استفاده از آن در کارخانجات سیمان مورد بررسی قرار گرفت.

واژههای کلیدی: روشهای انتقال مواد، سیمان، سیستم نیوماتیک، فنها

1- مقدمه

سیمان یا سمنت واژهایست که از لغت سمنتوم رومی گرفته شده و قدمت آن به پیش از میلاد میرسد. مصرف آن در ساختمان پانتئون شهر رم واقع در ایتالیا که مربوط به ۲۷ قبل از میلاد است، دیده شده است. در ساختمان گنبد این بنا که ۴۳ متر قطر دارد، مخلوطی از خردهسنگ و آهک پخته به کار رفته است. ولی کشف سیمان به شکل امروز مربوط است به یک نفر بنای انگلیسی بنام ژوزف اسپدین که از پختن آهک و خاک رس در حرارت بالا و آسیاب کردن آن موفق شد ابتداییترین نوع سیمان را کشف نموده و آن را در تاریخ ۲۱ اکتبر ۱۸۲۴ به نام خود در انگلستان ثبت نماید و نام محصول به دست آمده را سیمان پرتلند گذاشت. علت این نامگذاری همانطور که گفته شد آن است که سیمان از سمنتوم رومی گرفته شده است و پرتلند نام جزیرهایست در انگلستان که رنگ سیمان پس از سخت شدن به رنگ سنگهای ساحلی این جزیره در میآید، به همین دلیل نام پرتلند را به دنبال سیمان برای آن انتخاب نمودهاند. البته قبل از ژوزف اسپدین، اشخاص دیگری در فرانسه و انگلستان از پختن خاک رس و سنگ آهک مصالح مشابهی به دست آوردند ولی هیچکدام کار خود را دنبال نکرده و محصول خود را به ثبت نرساندند، ژوزف اسپدین نخستین شخصی بود که سیمان را در اوایل قرن نوزدهم در انگلستان به ثبت رسانده و آن را ابتدا برای ساخت فانوس دریایی مورد استفاده قرار داد. سیمان مادهای چسبندهاست که قابلیت چسبانیدن ذرات به یکدیگر و بوجود آوردن جسم یکپارچه از ذرات متشکله را دارا میباشد و از ترکیب مصالح آهکی، رس، سیلیس و اکسیدهای معدنی در دمای ۱۴۰۰ تا ۱۵۰۰ درجه سانتیگراد ساخته میشود. به جسم حاصل، پس از حرارت دادن کلینکر گویند و از آسیاب کردن آن به همراه مقدار مناسبی سنگ گچ سیمان تیپهای مختلف بدست میآید.

2- مواد و روشها

این تحقیق بر اساس آمار و اطلاعات موجود و نیز انجام تحقیقات میدانی در کارخانه سیمان سفید ارومیه و در پاییز و زمستان سال 1395 به نگارش درآمده است.

آسیاب های مواد و سیمان

معمولاً خردايش مواد اوليه توسط ماشينهاي مختلف صورت مي گيرد. که در اين قسمت سنگ شکن ها و آسياب ها قرار گرفته اند. سنگ شکنهاي مورد استفاده در صنعت سيمان عبارتند از: سنگ شکن فکي سنگ شکن مخروطي سنگ شکن نوردي مکانيزم سنگ شکن هاي بالا براساس اعمال فشار بر روي مواد اوليه است. که علاوه براين نوع سنگ شکن ها سنگ شکن هايي وجود دارند که اساس کارآنها ضربه است. اين نوع سنگ شکن ها عبارتند از: سنگ شکن ضربه اي سنگ شکن چکشي از لحاظ بازده،بازده سنگ شکن چکشي از سه نوع فکي، مخروطي و نوردي بيشتر است. امروزه نيز به خاطر همين مسئله استفاده از اين نوع سنگ شکن در کارخانجات سيمان متداول گشته است. اين نوع سنگ شکن بسيارعظيم الجثه است. و داراي چکش هاي بسيار بزرگ است. آسياب هاي مورد استفاده در کارخانجات سيمان دو نوع اند: آسياب هاي گلوله اي

آسياب هاي لوله اي اين آسياب ها همچنين براساس مسير پيمايش ماده نيز تقسيم بندي مي شوند که براين اساس به دو نوع سيستم تقسيم مي شوند: سيستم مدار باز سيستم مدار بسته

سپراتورها

در یک واحد آسیاب برای جداسازی ذرات جامد از گاز و یا جدا کردن ذرات ریز و درشت از یکدیگر از انواع سپراتورها با مکانیزمهای متفاوت استفاده میشود. گاز خروجی از آسیاب همواره حامل ذرات ریز و درشت بوده که دانه بندی ذرات موجود در گاز به نوع سیستم سایش ( نوع آسیاب ) و یا سرعت گاز داخل آسیاب بستگی دارد. برای جدا کردن ذرات جامد از جریان گاز با توجه به دانه بندی ذرات از انواع سپراتورهای استاتیک وديناميك استفاده میشود که در نوع استاتيك ورودی به سیستم ، گاز حامل ذرات جامد و خروجی از آن ذرات جدا شده ( از پایین ) و گاز همراه با ذرات ( از بالا ) میباشد ، اما در سپراتورهای دینامیک ورودی به سیستم مواد به صورت مخلوط ذرات ریز و درشت ( در بعضی موارد ذرات ریز و درشت همراه با گاز به سپراتور وارد می شوند ) و خروجی از آن دو جریان مجزای مواد ریز ( نرمه ) و مواد درشت (زبره) میباشد .

به طور کلی سپراتورها به دو دستهی استاتیکی و دینامیکی تقسیم بندی می شوند:

سپراتورهای مکانیکی یا معمولی ( فن داخلی)

سپراتورهای سیکلونی ( فن خارجی)

سپراتورهای کارآمد ( راندمان بالا)

انتقال نیوماتیکی

1– 2– مزایای انتقال نیوماتیکی

انواع محصولات را میتوان بدون ایجاد گرد و غبار انتقال داد

انعطاف پذیری از نظر مسیر انتقال ، بدین معنا که میتوان محصول رابه صورتهای مختلف افقی و عمودی و مایل انتقال داد

امکان هدایت محصول به چند نقطه مختلف و امکان برداشت آن از چند نقطه متفاوت

هزینه تعمیر و نگهداری پایین

از یک خط لوله انتقال میتوان برای انتقال انواع محصولات استفاده کرد

سهولت در کنترل و اتوماتیک کردن خط انتقال

ایمنی بودن خط انتقال، بدین معنی که از این خط لولهها میتوان برای انتقال انواع محصولات بدون خطر آتش سوزی یا سایر خطرات استفاده کرد

2– 3– معایب سیستمهای انتقال نیوماتیک

مصرف توان بالا

استهلاک و سایش تجهیزات

طراحی نادرست سیستم انتقال باعث پایین آمدن کیفیت محصول میگردد

با توجه به پیچیدگی طبیعت جریان هوا نیاز به مهارت بالایی برای طراحی، استفاده و نگهداری سیستم میباشد

محدودیت در مسافت انتقال به خاطر بالا بودن توان مصرفی سیستمهای انتقال نیوماتیکی عموماً برای انتقال ذرات ریز در یک فاصله کوتاه (تا چندصد متر) مناسب میباشند

2– 4– محدودیتها

عامل محدودیت عمده در کاربرد نقالههای نیوماتیک معمولاً در نوع موادی است که بایستی انتقال یابند. این مواد بایستی در گروه مواد خشک و نسبتاً آسان جاری شونده قرار گرفته و خاصیت جاری شوندگی آزاد آنها خیلی دقیق اندازهگیری شود چون برخی از مواد گرچه در حالت عادی آزاد جاری نمیشوند اما تحت اثر نیروی بادی میتوانند نسبتاً آزادانه جاری شوند.

به طور کلی مواد شکننده نبایستی به طور هوایی انتقال داده شوند. مگر موقعی که خرد شدن مواد برای استفاده نهایی ماده کم اهمیت باشد. فاصله انتقال ممکن است کاربرد نقالههای هوایی را محدود کند اما توسعه و پیشرفت در این کار باعث ایجاد سیستم های خلاء تا فاصله انتقال 450 متر و سیستمهای تحت فشار تا بالای یک مایل باشد.

2– 5– مشکلات انتقال نیوماتیکی

برخی از مواد به تدریج روی شعاع خارجی انحناهای لوله جمع شده و بعد از مدتی کار لوله را مسدود میکنند. مواد دیگری در طول لوله انتقال تفکیک شده و در صافی گرد و خاک باقی میمانند. برخی دیگر از مواد رطوبت را از هوا جذب کرده و به دیوار لوله میچسبند.

یک مخلوط پودری خشک که به آسانی از ظرف خارج میشود ممکن است در لوله در اثر افزایش دمای هوا به دلیل گرمای تراکم در دمنده تأمین کننده هوا به یک ماده چسبناک در لوله تبدیل شود. مواد معطر ممکن است بوی خود را در طول انتقال از دست بدهند در حالی که مواد دیگر ممکن است بوهای حمل شده به داخل ورودی دمنده را جذب کنند.

یک ماده ساینده که قبلاً با سایندگی کم منتقل میشده ممکن است به دلیل تغییر منبع تهیه ماده و تغییر روش پودر کردن آن ناگهان سایندگی زیادی بوجود آورد.

2– 6– انواع سیستم های انتقال نیوماتیکی

2– 6– 1– سیستم انتقال مدار باز

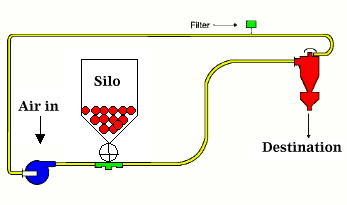

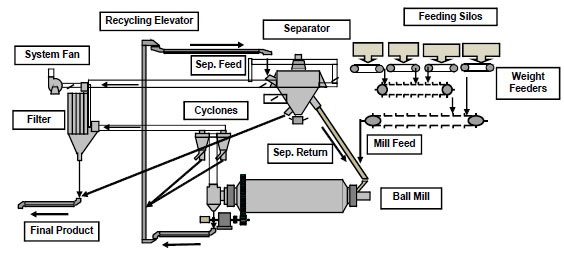

در جائی که محدودیت کنترل محیطی لازم نمیباشد عموماً از این سیستم استفاده میشود. این سیستم دارای هزینه کمتری بوده و همچنین پیچیدگی عملکرد آن کم میباشد با طراحی خوب این سیستم میتوان بسیاری از انواع مواد حتی مواد احتراق پذیر را با اطمینان کامل انتقال داد. شکل(1)

شکل 1. سیستم انتقال مدار باز

6– 2– 2 سیستم انتقال مدار بسته

در جایی که محدودیت کنترل محیطی میباشد مثلاً در انتقال مواد سمی یا رادیواکتیو و منفجرشونده از این سیستم استفاده میشود برای انتقال مواد منفجرشونده میتوان از نیتروژن یا یک گاز بی اثر استفاده کرد. چون در این سیستم مدار بسته میباشد گازی از سیستم به محیط اطراف پخش نمیشود . شکل (2)

شکل 2 سیستم انتقال مدار بسته

2– 7– طبقه بندی سیستمهای انتقال از نظر عملکرد

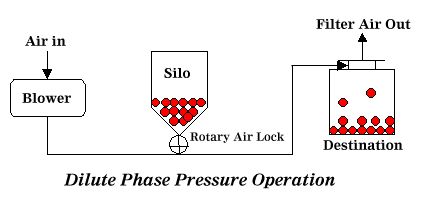

2– 7– 1– سیستم فشار مثبت

کاربرد این سیستم در هر دو حالت جریان (فاز غلیظ – فاز رقیق) متداول است در مواردی که محصول از یک نقطه برداشته شده و به چند نقطه مختلف تخلیه میشود این سیستم مناسب بوده، در این سیستم نیاز به وسایل تغذیه کننده مناسب محصول میباشد زیرا محصول از فشار اتمسفر وارد قسمت تحت فشار میگردد. بسته به فاز جریان و مسافت انتقال میتوان حداکثر ، فشاری در حدود 1000 کیلوپاسکال دراین سیستم بوجود آورد. شکل(3)

شکل 3

2– 7– 2– سیستم فشار منفی

در این سیستمها محصول تحت مکش وارد فرآیند انتقال میگردد از این سیستم برای انتقال مواد از چند نقطه مختلف به یک نقطه استفاده میشود و در مورد مواد سمی وخطرناک میتوان از این سیستم استفاده کرد بیشتر برای تخلیه مواد از مخازن یا کشتیها یا واگن ها استفاده میشود . تغذیهاش عاری از گرد و غبار بوده و در صورت وجود نشتی محیط را آلوده نمیکند . شکل(4)

شکل 4

کاهش کیفیت محصول در سیستمهای مکشی کمتر از سیستمهای فشاری معادل آن میباشد دلیل این به سبب تشکیل رشته جریان محصول در مرکز لوله و کاهش احتمال برخورد محصول به دیوارهی لوله میباشد.

در نتیجه در سیستم مکشی محصول در مرکز لوله انتقال یافته و از برخورد محصول با دیواره لوله جلوگیری میشود. همچنین درسیستم فشاری دانسیته جریان بیشتر بوده پس نیروی مقاوم زیاد میباشد پس باید سرعت جریان هوا نسبت به سیستم مکشی بیشتر باشد.

2– 7– 3– سیستم مرکب (فشار مثبت – فشار منفی)

از ترکیب دو سیستم قبلی بوجود می آید و مزیتهای هر دو سیستم را دارا بوده، پس می توان با این سیستم محصول را از چند نقطه مختلف برداشت نموده و به چند نقطه مختلف تخلیه کرد شکل(5) . برای بالا بردن راندمان این سیستم باید طول لوله مکش را به حداقل رساند.

شکل 5

همچنین سیستم دیگری که میتوان آن را در گروه سیستمهای مرکب قرار داد که در این سیستم مواد جامد انتقالی از درون دمنده عبور میکند و اغلب این دمندهها از نوع سانتریفوژ میباشد. مواد جامد ممکن است به صورت مخلوط با هوا از طریق لوله مکش به درون دمنده انتقال یابند یا مستقیماً به داخل آن تغذیه شوند. مواد بعد از گذر از درون دمنده از طریق لوله فشار به محل مورد نظر منتقل میشوند. از این سیستم میتوان برای بارگیری و تخلیه واگنها و کشتیها استفاده کرد. البته در این سیستم باید احتمال صدمه دیدن دمنده و مواد جامد انتقالی بررسی گردد. بنابراین از این سیستم برای انتقال مواد ریز ونرم استفاده شده البته باید صدمه دیدن این مواد اهمیت کمتری داشته باشد.

2– 8– اجزاء مختلف یک سیستم انتقال نیوماتیکی

به طور کلی سیستمهای انتقال نیوماتیکی دارای چهار قسمت اساسی زیر میباشند که این قسمتها در شکل (6) دیده میشوند.

1- محرکه هوا

2- قسمت تغذیه کننده، که در آنجا عمل انتقال ذرات جامد به داخل خط انتقال و مخلوط کردن محصول با هوا انجام میگیرد

3- قسمت انتقال، عبارت از لولههای فلزی یا پلاستیکی بوده که مخلوط هوا و مواد جامد را از مبدأ تا مقصد انتقال می دهند

4- قسمت جداسازی مواد جامد از هوا

3- نتایج و بحث

انتقال نیوماتیک یا هوایی را میتوان به مثابه انتقال مواد فله خشک از میان خطوط لوله به وسیله ی جریان هوا با فشار مثبت یا منفی تعریف کرد. همچنین میتوان آن را استفاده حرکت هوا برای انجام کار تشریح کرد.

پس از بررسیهای به عمل آمده روی سپراتورهای مورد استفاده در کارخانه سیمان سفید ارومیه، سیستمهای مدار باز و مدار بسته واحد نیوماتیکی مورد بررسی قرار گرفت. سپراتورها توسط روشهایی چون انتقال مواد از طریق سیستم مدار باز، مدار بسته و سیستم مرکب(مدار باز و مدار بسته) به آسیاب انتقال مییابد.

مزایای استفاده از سیستم مدار بسته در مقایسه با سیستم مدار باز

برای تولید سیمان با بلین بالاتر از 3000 مدار بسته مصرف انرژی کمتری دارد

سیمان تولید شده در آسیاب مدار بسته در بلین ثابت درصد باقی مانده مواد روی الک کمتر است

عملیات سرمایش در سیستم های مدار بسته بهتر انجام میشود

امکان خنک سازی در سپراتور وجود دارد

توزیع دانهبندی در آسیاب مدار بسته مطلوبتر است

امکان تولید سیمانهای ویژه با بلین بالا در آسیاب مدار بسته فراهم میباشد

سرعت گازهای عبوری در آسیاب با سیستم مدار بسته بیشتر بوده و در نتیجه پدیده تشکیل کوتینگ و آگلومره شدن ذرات کمتر رخ خواهد داد

واحدهای مدار بسته در مقابل نوسانات خواص فیزیکی خوراک، کمتر تحت تأثیر قرار میگیرند

سطح مواد یا درصد پری مواد در آسیاب و خصوصا در اتاقچه اول بیشتر (مطلوبتر) میشود

شکل (6) آسیاب با سیستم مدار بسته را نشان می دهد.

شکل (6) آسیاب با سیستم مدار بسته

4- نتیجهگیری

در سیستم مدار باز مواد و سیمان فقط يک بار از آسیاب عبور ميکنند لیکن در مسير مدار بسته مواد پس از آسياب شدن و خردشدن، از الکهاي با مش معين عبور کرده و موادي که بر روي الک باقي ميمانند دوباره به سنگ شکن باز مي گردد. البته اکثر آسيابها معمولاً داراي سيستم مدار بسته هستند. در مواردی که محصول از یک نقطه برداشته شده و به چند نقطه مختلف تخلیه گردد سیستم فشار مثبت مناسب است و در صورتی که برای انتقال مواد از چند نقطه مختلف به یک نقطه استفاده شود از سیستم فشار منفی استفاده میگردد، همچنین اگر لازم است که یک سیستم مزایای هر دو سیستم فشار مثبت و منفی را داشته باشد از سیستم مرکب (فشار مثبت و فشار منفی) استفاده میگردد.

5- منابع و مأخذ

- مهندس مرتضی اره پناهی. مکانیک خاک و تکنولوژی بتن. چاپ پنجم. تهران: انتشارات فرا آموژش، ۱۳۸۵. ۱۶۸. ISBN 964-9988-00-9.

- مصالح شناسی، نشر دانش و فن، سیاوش کباری،۱۳۹۲، شابک:۹۶۴۶۴۷۱۴۴۷

دانلود مقاله بررسی روش های انتقال مواد به صورت نیوماتیک در کارخانجات سیمان